Schlanke Fertigung in Gießereien: Qualität und Nachhaltigkeit für Wettbewerbsfähigkeit

Italienische Gießereien stehen vor einer komplexen Herausforderung: internationaler Wettbewerb, immer strengere Umweltauflagen, hohe Energiekosten und der Mangel an Fachkräften. In diesem Umfeld reicht das bloße Überleben nicht aus: Sie müssen wachsen, innovativ sein und sich differenzieren.

Drei Hebel erweisen sich als entscheidend: Lean Manufacturing, ökologische Nachhaltigkeit und integriertes Qualitätsmanagement. Dabei handelt es sich nicht um abstrakte Konzepte, sondern um praktische Werkzeuge, die bereits kleine und mittlere Gießereien transformieren und sie schlanker, widerstandsfähiger und wettbewerbsfähiger machen

Viele Unternehmen der Branche stehen heute vor einer entscheidenden Wende. Einerseits müssen sie steigende Kosten und immer strengere Auflagen bewältigen. Andererseits haben einige Unternehmen bereits einen Erneuerungsprozess eingeleitet und bewiesen, dass Wachstum auf allen Ebenen möglich ist: Steigerung der Produktivität, Abfallreduzierung, Wertsteigerung des Endprodukts und Verringerung der Umweltbelastung.

Schlanke Produktion in der Gießerei: Bessere Ergebnisse durch Ressourcenoptimierung

In den letzten Jahren haben einige italienische Gießereien einen tiefgreifenden Prozess der Vereinfachung und kontinuierlichen Verbesserung eingeleitet, inspiriert von den fünf Grundprinzipien der schlanken Produktion in Gießereien:

- Kundennutzen klar definieren: Was ist den Käufern des Gussteils wirklich wichtig?

- Wertstromanalyse durchführen: Alle Produktionsaktivitäten analysieren und wertschöpfende von verschwenderischen Aktivitäten unterscheiden.

- Kontinuierlichen Materialfluss sicherstellen: Den Materialfluss (Flüssigmetall, Anlagen, Kerne) gewährleisten und Stillstandszeiten zwischen den Produktionsphasen minimieren.

- Bedarfsorientiert produzieren (Pull-System): Überproduktion vermeiden und die Produktion erst bei konkreter Nachfrage starten.

- Kontinuierliche Verbesserung (Kaizen): Täglich kleine Verbesserungen anstreben, um Effizienz und Qualität zu steigern.

Die Anwendung dieser Prinzipien in einer Gießerei bedeutet nicht nur „Kosten senken“, sondern den gesamten Produktionsprozess überdenken, um ihn agiler, effektiver und wettbewerbsfähiger zu gestalten.

Schneller, effizienter, weniger Abfall

In einer mittelständischen Gießerei ermöglichte die Einführung von Prozessmapping die Identifizierung und Beseitigung von Engpässen, unnötigen Wartezeiten und überflüssigen Arbeitsschritten. Die Ergebnisse waren spürbar:

- 20 % Reduzierung der Durchlaufzeiten (Gesamtzeit für die Umwandlung von Rohmaterialien in Fertigteile);

- 15 % Steigerung der Gesamtproduktivität;

- Bessere Balance zwischen verfügbaren Ressourcen und tatsächlicher Maschinen- und Bedienerkapazität.

Ein weiterer wichtiger Hebel war die Standardisierung, also die klare und gemeinsame Definition der besten Arbeitsmethoden. Dies ermöglichte es:

- Reduzierung von Fehlern aufgrund von Arbeitsmethodenvariabilität um 40 %;

- Erleichterung der Einarbeitung und des Lernprozesses neuer Mitarbeiter;

- Schaffung einer soliden Grundlage für kontinuierliche und nachhaltige Verbesserungen.

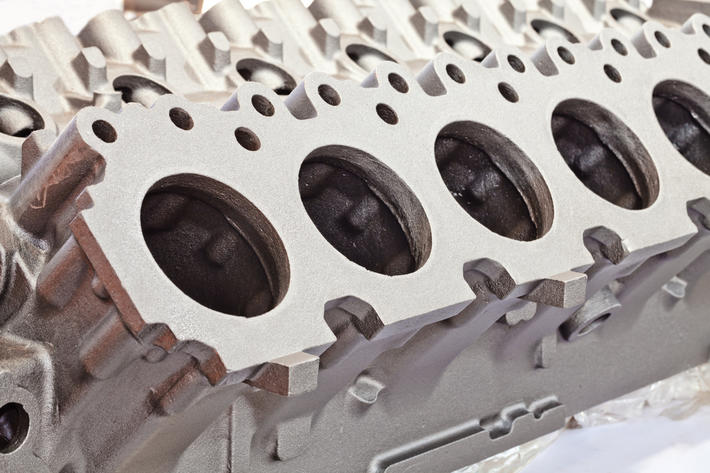

Technische Eingriffe zur Optimierung von Druckgussverfahren

Selbst einige spezifische Lean-Production-Werkzeuge in der Gießerei haben greifbare Ergebnisse gebracht:

- SMED (Single-Minute Exchange of Die): Eine Technik zur drastischen Reduzierung der Werkzeugwechselzeiten. Durch ihre Anwendung konnten die Rüstzeiten im Durchschnitt um 30 % gesenkt werden. Dies ermöglicht die Produktion kleinerer Losgrößen und eine schnellere Reaktion auf dringende oder variable Aufträge.

- TPM (Total Productive Maintenance): Hierbei geht es nicht nur um die Durchführung von Wartungsarbeiten, sondern um die Einbindung des gesamten Teams, um Ausfälle zu vermeiden und die Anlageneffizienz zu steigern. In einigen Gießereien konnte dies zu einer Reduzierung ungeplanter Stillstandszeiten um 25 % führen.

Jede Abfallvermeidung, jede vereinfachte Phase, jede angewandte Standardregel ist ein konkreter Schritt hin zu einer agileren, stabileren und wettbewerbsfähigeren Gießerei. Wenn der Produktionsablauf kontinuierlich, standardisiert und kundenorientiert ist, verbessern sich Qualität und ökologische Nachhaltigkeit ganz natürlich.

Nachhaltigkeit: geringere Umweltbelastung und höhere Produktionseffizienz

In einem zunehmend sensiblen Umfeld hinsichtlich Klima, Umwelt und nachhaltigen Lieferketten entwickelt sich auch die Gießereiindustrie weiter. Nicht aus modischen Gründen oder aufgrund von Verpflichtungen, sondern weil nachhaltige Lösungen funktionieren: Sie senken Kosten, steigern die Effizienz und stärken den Ruf des Unternehmens bei immer anspruchsvolleren Kunden.

In vielen italienischen Gießereien dienen Nachhaltigkeitsstrategien nicht mehr nur der Einhaltung gesetzlicher Vorschriften, sondern sind ein wichtiger Wettbewerbsvorteil. Das Konzept der „grünen Produktion“ – also einer umweltschonenden Fertigung – findet in verschiedenen Bereichen konkrete Anwendung: bei Öfen, Sand, Druckluft, Werkstoffen und sogar der Energieversorgung.

Eine nachhaltigere Gießerei ist auch wettbewerbsfähiger

Ein konkreter Fall betrifft die Installation eines Wärmerückgewinnungssystems für die Schmelzöfen, was dazu führte, dass:

- -25 % des gesamten jährlichen Energieverbrauchs;

- -30 % CO₂-Emissionen im Vergleich zum vorherigen Durchschnitt;

- Geschätzte Einsparungen von über 90.000 € pro Jahr allein bei den Energiekosten.

Zugängliche Technologien wie diese benötigen keine neuen Systeme oder außergewöhnliche Ressourcen: Oft geht es darum, Energie oder Materie, wo sie zuvor verstreut waren, zu modifizieren, zu integrieren oder zurückzugewinnen.

Geringere Umweltbelastung, höhere Produktionseffizienz

Weitere Beispiele aus der Praxis verdeutlichen das Potenzial der betrieblichen Nachhaltigkeit:

- Die Einführung fortschrittlicher Filtrations- und Sandregenerationssysteme hat zu einer Reduzierung der Abfallmengen um 35 % geführt.

- Der Einsatz von recycelten Metallmaterialien (ausgewählter Schrott) hat die Rohstoffkosten um bis zu 20 % gesenkt.

- Einige Gießereien haben mit der teilweisen Umstellung auf erneuerbare Energien begonnen; Photovoltaikanlagen decken mittlerweile bis zu 18 % ihres Strombedarfs.

Diese Zahlen, die von Beobachtern wie Assofond regelmäßig aktualisiert werden, sprechen eine deutliche Sprache: Eine nachhaltigere Gießerei ist stabiler, widerstandsfähiger und näher am Kunden.

Zugängliche nachhaltige Technologien

Wenn wir über Nachhaltigkeit in Gießereien sprechen, denken wir oft an komplexe und teure Projekte. In Wirklichkeit bieten viele bereits verfügbare Technologien konkrete, zugängliche und messbare Ergebnisse:

- Emissionen und Feststoffabfälle: Mehrere italienische Werke haben fortschrittliche Filtrations- und Sandregenerationssysteme eingeführt und so die Abfallentsorgung um bis zu 35 % reduziert.

- Rohstoffe: Durch den verstärkten Einsatz ausgewählter Schrott- und Recyclingmaterialien konnten die Rohstoffkosten um bis zu 20 % gesenkt werden, ohne die Gussqualität zu beeinträchtigen.

- Energie: Neben Photovoltaikanlagen und der Wärmerückgewinnung aus Öfen haben Verbesserungen wie eine optimierte Isolierung, verbesserte Kompressoren und eine effizientere interne Logistik zu jährlichen Einsparungen von über 8 % geführt.

Nachhaltigkeit in der Gießerei ist kein fernes Projekt, sondern eine Reihe praktischer Maßnahmen, die sofort umgesetzt werden können, oft mit geringen Investitionen und schnellen Ergebnissen. Es ist keine ethische oder politische Entscheidung mehr, sondern eine bewährte Industriestrategie.

Integrierte Qualität: die Grundlage für den Erfolg italienischer Gießereien

In einer komplexen und wettbewerbsintensiven Branche wie der Gießereifertigung ist Qualität nicht nur ein Gütesiegel, sondern prägt die Unternehmenskultur und ist eine unsichtbare, aber entscheidende Infrastruktur. Integrierte Managementsysteme – strukturiert nach Normen wie ISO 9001, ISO 14001 und ISO 45001 – bilden heute das Bindeglied, das die effektive Integration von schlanker Produktion und ökologischer Nachhaltigkeit ermöglicht.

Wenn wir diese Zertifizierungen nicht als bürokratische Hürde, sondern als strategische Instrumente betrachten, ermöglichen sie uns, Probleme vorherzusehen, Prozesse zu verbessern, Mitarbeiter einzubeziehen und einen Mehrwert für den Endkunden zu schaffen.

Die Entwicklung von ISO 9001:2026

Eine bedeutende Änderung steht bevor: Die neue Version der ISO 9001, die voraussichtlich 2026 erscheint, wird keine reine technische Aktualisierung sein. Erste Eindrücke deuten auf eine Stärkung einiger bereits in der Version von 2015 enthaltener Themen hin:

- Stärkerer Fokus auf Veränderungsmanagement und operative Resilienz;

- Strukturelle Integration von Konzepten wie Nachhaltigkeit, Digitalisierung und Wissensmanagement;

- Noch engere Angleichung an die Ziele für nachhaltige Entwicklung (SDGs) der Vereinten Nationen.

Unternehmen, die bereits heute an diesen Fronten arbeiten – kontinuierliche Verbesserung, Reduzierung der Umweltauswirkungen, Digitalisierung von Prozessen und Einbeziehung der Menschen – werden einen Vorteil bei der Anpassung an den zukünftigen Standard haben.

Digitale Qualitätskontrolle: Das smarte Zeitalter

In einigen italienischen Gießereien markierte die Einführung digitaler Qualitätskontrollsysteme – ausgestattet mit fortschrittlichen Sensoren, prädiktiven Systemen und intelligenten Algorithmen – einen Wendepunkt: eine Reduzierung des Ausschusses um 40 % dank der Echtzeitüberwachung kritischer Parameter; eine Verbesserung der Maßgenauigkeit der Gussteile um 25 %, wodurch der Nachbearbeitungsbedarf sinkt; und ein Wechsel von einem reaktiven Modell zu einem prädiktiv-präventiven Ansatz, der Abweichungen erkennen kann, bevor sie zu Nichtkonformitäten werden.

Der Vorteil ist nicht nur qualitativer, sondern auch ökologischer und ökonomischer Natur: Weniger Abfall bedeutet weniger einzuschmelzendes Material, geringeren Energieverbrauch und weniger Abfallaufkommen. Kurz gesagt: Qualität und Nachhaltigkeit gehen Hand in Hand.

Produktentwicklung und Verkürzung der Markteinführungszeit

Immer mehr Kunden fordern kurze Bearbeitungszeiten und präzise Antworten bereits ab der Angebotsphase. Mit einem strukturierten Ansatz auf Basis von APQP, integrierten Simulationen und der visuellen Verwaltung von Angebotsanfragen (RFQ) lassen sich die Reaktionszeiten um bis zu 30–40 % verkürzen. Gleichzeitig werden die Angebotsqualität und die Erfolgswahrscheinlichkeit erhöht.

Der Prozess umfasst zwei entscheidende Phasen. In der Angebotsphase ermöglicht die Standardisierung der technischen Eingaben mithilfe von Prüflisten die frühzeitige Risikoanalyse jedes Angebots. Der Einsatz von Visualisierungsboards und digitalen Kanban-Boards ermöglicht die kontinuierliche Fortschrittskontrolle, während die frühzeitige Einbindung von Produktion und Qualitätskontrolle sicherstellt, dass die Angebote von Anfang an realistisch und realisierbar sind.

Sobald das Angebot in einen Auftrag umgewandelt ist, beginnt die Industrialisierungs- und Bemusterungsphase. Das Kick-off-Meeting und die Vertragsprüfung ermöglichen die Festlegung gemeinsamer Ziele und Rahmenbedingungen über alle Unternehmensbereiche hinweg und schaffen so eine solide Projektgrundlage. Analysen, Konstruktion und Simulationen werden durch konsolidierte Checklisten unterstützt, die Fehler und Nacharbeiten reduzieren. Der Fortschritt wird über ein Kanban-Board visualisiert, das die Koordination zwischen Technik und Produktion durch klare Daten und Verantwortlichkeiten erleichtert. Bemusterung und Betriebstests gewährleisten die Wiederholbarkeit der Prozesse und die Qualität, während die abschließenden Tests und der Projektabschluss stets eine systematische Datenerfassung und die Aktualisierung von Standards auf Basis der gewonnenen Erkenntnisse umfassen.

Mit diesem integrierten Ansatz reagiert die Gießerei nicht nur schneller auf den Markt, sondern verkürzt auch die Industrialisierungszeiten erheblich und erhöht so die Lieferzuverlässigkeit und das Kundenvertrauen.

Das Siegertrio für italienische Gießereien

Lean Manufacturing, Nachhaltigkeit und integrierte Qualität sind nicht nur leere Worthülsen, sondern eine konkrete Methode, die italienische Gießereien, auch kleine und mittlere, transformieren kann. Perfekte Projekte oder gigantische Investitionen sind nicht nötig: Veränderung beginnt mit dem ersten Schritt, einem kleinen Zeichen der Aufmerksamkeit, einem aufgeräumten Arbeitsplatz, einem gut sichtbaren Indikator, einer rechtzeitigen Beobachtung. Jedes Unternehmen kann noch heute damit beginnen, einen kritischen Bereich auszuwählen und einen gezielten Prozess zu starten. Die Vorteile sind spürbar und stetig wachsend:

- Weniger Abfall und Nacharbeit;

- Geringerer Verbrauch und weniger versteckte Kosten;

- Mehr Produktivität, Stabilität und Stolz auf die eigene Arbeit.

In einem Umfeld, in dem sich die Vorschriften ständig weiterentwickeln und die Kunden immer mehr fordern, werden diejenigen nicht nur überleben, sondern wachsen, die in der Lage sind, ihre Prozesse zu beobachten, die Mitarbeiter einzubeziehen und Methode, Qualität und Nachhaltigkeit durch die Optimierung der Druckgussprozesse und der täglichen Produktion zu integrieren.

Quelle: In Fonderia – Il magazine dell’industria fusoria italiana