Aluminium in der Elektromobilität: Nachhaltige Innovation für Batteriecontainer der nächsten Generation

Der Wandel der zeitgenössischen Mobilität definiert die Paradigmen der Automobilindustrie völlig neu und stellt die Kreislaufwirtschaft und Nachhaltigkeit in den Mittelpunkt der Entwicklungsstrategien, um das europäische Ziel der Klimaneutralität bis 2050 zu erreichen. Um dieses ehrgeizige Ziel zu erreichen, ist ein synergetischer und integrierter Ansatz erforderlich, von der Auswahl der Rohstoffe über die Recyclingprozesse bis hin zur Entwicklung von Produkten, die von Anfang an für eine effektive Wiederverwendung konzipiert wurden.

Echte Nachhaltigkeit bei Aluminium für die E-Mobilität kann nur durch konsequente und übergreifende Aktivitäten entlang der gesamten Produktionskette emissionsarmer Fahrzeuge erreicht werden. Die in diesem Bereich entwickelten Produktkonzepte entsprechen bereits bei der Rohstoffauswahl den Prinzipien der 4R (Reduce, Reuse, Regenerate, Recycle) und stellen ein Exzellenzmodell für die Industrie der Zukunft dar.

Das revolutionäre Potenzial von Sekundäraluminium im Automobilsektor

Sekundäraluminiumlegierungen stellen eine technologische Revolution im Automobilsektor dar, da der CO2-Fußabdruck bis zu 20-mal geringer ist als der des Primärmetalls, was zu außergewöhnlichen Vorteilen bei den CO2-Emissionen führt. Diese Legierungen bieten auch eine nahezu unendliche Möglichkeit des Recyclings, wobei ihre Leistungsmerkmale über mehrere Wiederverwendungszyklen hinweg erhalten bleiben.

Die mechanischen und physikalischen Eigenschaften von Sekundäraluminium in der Automobilindustrie können durch ein optimiertes Produktdesign hohe Leistungsziele erfüllen. Durch ein gezieltes Design, das die spezifischen thermostrukturellen Eigenschaften jeder Legierung ausnutzt, können selbst Sekundärlegierungen - obwohl sie manchmal geringere mechanische Eigenschaften als Primärlegierungen aufweisen - eine hervorragende Leistung in Anwendungen der Elektromobilität erzielen.

Wenn bei der Konstruktion auch die Demontage von Anfang an berücksichtigt wird, ist die selektive Wiederverwendung und das umweltfreundliche Recycling von Komponenten gewährleistet, wodurch ein positiver Kreislauf der Nachhaltigkeit entsteht, der die Zukunft der Automobilindustrie darstellt.

Forschung und Entwicklung: Wissenschaftliche Grundlagen für Innovation

In der wissenschaftlichen Literatur besteht ein wachsendes Interesse an der Untersuchung von Aluminium-Silizium-Gießereilegierungen aus Altfahrzeugkomponenten. Die Forschung konzentrierte sich insbesondere auf die Legierungen AlSi7 und AlSi9Cu3 und unterstreicht das Potenzial dieser Werkstoffe für fortschrittliche Anwendungen. In Gießereien wird die Möglichkeit des Recyclings von Prozessabfällen, um sie wieder in die Produktion einzuführen, ständig bewertet, um die Gesamteffizienz des Produktionszyklus zu optimieren.

Unter Berücksichtigung von Sekundäraluminiumlegierungen bei der Entwicklung von leicht zu demontierenden Batteriemodulen bereits in den frühen Phasen des Konzeptdesigns erhält die Wiederverwendung und das Recycling sowohl von Aluminium-Batteriebehältern als auch von Lithium-Ionen-Zellen einen grundlegenden strategischen Wert für die Zukunft der nachhaltigen Mobilität.

Nachhaltiges Design: der 4R-Ansatz

Die Konzepte Reduce, Reuse, Recover und Recycle sind die Grundlagen eines revolutionären, ökologisch nachhaltigen Ansatzes. Wenn sie von der Definition des Produktkonzepts an und anschließend in das Design und die Industrialisierung übernommen werden, garantieren sie eine Kreislaufwirtschaft, die für das heutige Europa von entscheidender Bedeutung ist. Die Länder der Europäischen Union weisen eine Importabhängigkeit von mehr als 80 % kritischer Rohstoffe auf, wobei eine besondere Kritikalität für alle in Lithium-Ionen-Batterien verwendeten Materialien gilt.

In diesem Zusammenhang trägt das Design für eine einfache Demontage wesentlich dazu bei, eine selektive Wiederverwendung von Komponenten mit hoher Wertschöpfung, wie z. B. Lithium-Ionen-Zellen, zu gewährleisten. Der selektive Ansatz bei der Materialtrennung ermöglicht eine zweite Verwendung sowohl von Batteriezellen als auch von Komponenten und leistet damit einen entscheidenden Beitrag zu einer nachhaltigen Kreislaufwirtschaft.

Technische Entwicklung von Batteriebehältern aus Aluminium

Innovative Materialien und Methoden

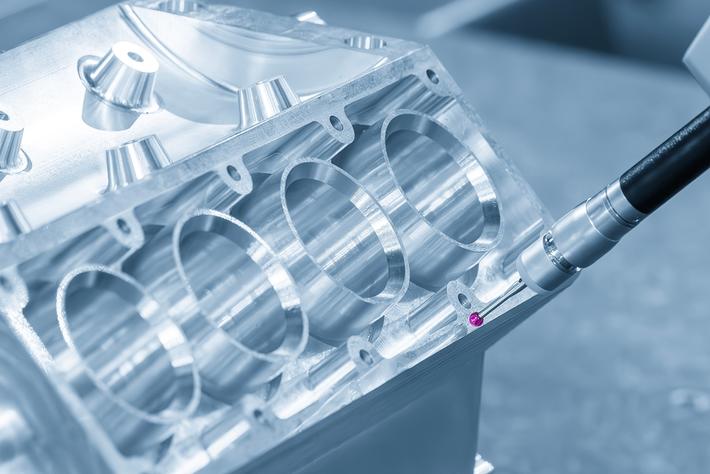

Die Herstellung von Batteriebehältern durch Druckguss (HPDC) hat erhebliche Vorteile in Bezug auf die Produktionseffizienz und die Qualität des Endprodukts. Die untersuchten Materialien, die auf den Systemen Al-Si10 und AlSi9Cu3 basieren, wurden umfassenden Bewertungen unter dem Gesichtspunkt der Korrosionsbeständigkeit durch Salzsprühnebeltests und Bewertungen der mechanischen Beständigkeit durch Crashtests und Tests an Behälterprofilen, die von den Wänden und dem Boden entnommen wurden, unterzogen.

Design für einfache Montage und Demontage

In einer eingehenden Benchmark-Analyse wurden die derzeit auf dem Markt verfügbaren Materialien und Technologien für die Montage von Batteriemodulen identifiziert und ihre Eignung und Recyclingfreundlichkeit hervorgehoben. In den meisten aktuellen Fällen wird das Modul durch Verschweißen und Verkleben der Elemente hergestellt, was es äußerst komplex macht, an die Lithium-Ionen-Zellen zu gelangen und sie vom Gehäuse zu trennen, ohne das Modul zu zerstören.

Der innovative Designvorschlag mit dem Namen BM-Basic Module wurde unter Berücksichtigung der 4R-Perspektive entwickelt und besteht aus nur zwei Elementen: einem Behälter aus Aluminiumdruckguss und einer Abdeckung, die je nach Anwendung und Einsatzbedingungen der Batterie aus feuerfestem Technopolymer oder einer Aluminiumlegierung bestehen kann.

Materialauswahl und Prozessoptimierung

Um die erwartete Leistung in Bezug auf Schockfestigkeit, Vibrationen, Korrosionsbeständigkeit und Gewichtsreduzierung zu gewährleisten, wurde besonderes Augenmerk auf die Wahl der Aluminiumlegierung und den entsprechenden LCA-Beitrag in Bezug auf das CO2-Äquivalent gelegt. Abgesehen von Primärlegierungen aufgrund ihrer hohen Umweltauswirkungen (Anteil an CO2-Äquivalenten etwa 20-mal höher als bei Sekundärlegierungen) konzentrierte sich die Forschung auf zwei innovative Sekundärlegierungen:

- SilvAl10: eine Variante der AlSi10MgMn-Familie, die aus 90 % recyceltem Material hergestellt wird;

- RESAL: eine Variante der AlSi9Cu-Familie, die zu 100 % aus ofenfertigem Recyclingmaterial besteht.

Um die korrekte Funktionalität des Behälter-Batterie-Systems zu gewährleisten, einschließlich des korrekten Einsetzens der Lithium-Ionen-Zellen und des effektiven Wärmeaustauschs, um die Haltbarkeit zu gewährleisten, erforderte die Konstruktion des Behälters eine Optimierung des Druckgussprozesses in Kombination mit der Konstruktion von Formen, die in der Lage sind, Produkte mit minimalen Wandstärken von bis zu 1,5 mm zu garantieren. Spanwinkel 0,5° und Ebenheit der unteren Wand in Kontakt mit den Kühlsystemen der Zellen.

Um eine korrekte Formfüllung zu gewährleisten und die Bildung von kalten Fugen oder Nichtfüllungen zu verhindern, die besonders bei dünnen Wänden auftreten können, wurde das Gusslayout durch eine innovative Analysemethodik für die Simulation von Füllungen definiert. Mit Hilfe einer fortschrittlichen Bildanalysesoftware wurden die Bereiche der Oberfläche der Schmelze mit Temperaturen unterhalb der des Solidus zu bestimmten Zeitpunkten der Metallinjektion berechnet, was den Vergleich alternativer Geometrien des Gießsystems ermöglichte.

Technische Charakterisierung und Leistungsfähigkeit des BM-Basic Moduls

Ergebnisse der Festigkeits- und Haltbarkeitstests

Mit einer 1350-Tonnen-Presse, die mit entsprechenden Thermoregulations-, Schmier- und Vakuumvorrichtungen ausgestattet war, wurden bedeutende Chargen des BM-Basic Moduls in den Legierungen SilvAl10 und RESAL hergestellt. Einige Fehler, die nach der Feinabstimmung des Prozesses immer noch erkennbar waren und durch die CT-Scan-Analyse hervorgehoben wurden, hatten keinen Einfluss auf das Ergebnis der Dichtheitstests der Gussteile, die anschließend für beide Legierungen für Seitencrashtests eingerichtet wurden.

Unter seitlichen Belastungsbedingungen stellte die SilvAl10-Legierung sicher, dass die Anforderungen ohne Ausfall erfüllt wurden, während die Zerbrechlichkeit der AlSi9Cu3-Legierung es nicht zuließ, den Seitenaufpralltest zu bestehen. Eine weitere Produktanforderung, die die SilvAl10-Legierung exklusiv erfüllt, ist die Korrosionsbeständigkeit, da der hohe Kupfergehalt in AlSi9Cu3 eine der Hauptursachen für das Korrosionsphänomen ist.

Detaillierte mechanische Charakterisierung

Die Dreipunktbiegeversuche wurden an Teilen des Behälters mit Abmessungen von 60 mm Länge, 15 mm Breite und variabler Dicke je nach Kommissionierbereich durchgeführt. Auf der Unterseite des Kastens wurde ein durchschnittlicher maximaler Kraftwert von mehr als 500 MPa mit einer durchschnittlichen Abweichung von 6,3 mm beobachtet. Bei der Wärmebehandlung T5 wird eine Erhöhung der Rp0,2 um ca. 100 MPa, der maximalen Kraft um ca. 80 MPa und eine Reduzierung der maximalen Durchbiegung um ca. 2 mm beobachtet.

An den Wänden zwischen der Gießwand und der zweiten Wand wurden unterschiedliche Werte beobachtet, während die T5-Behandlung zu einer größeren Gleichmäßigkeit der erzielten Werte führte, wodurch der zuvor beobachtete Spalt deutlich verringert wurde.

Ökobilanz und Umweltvorteile

Integrierte Antworten auf die 4R

Das BM-Basic Modul bietet eine vollständige Antwort auf jedes einzelne R der 4R-Methodik:

- Reduzieren: Verwenden Sie 2 Elemente anstelle von 3 oder 4 der Problemumgehungen;

- Wiederverwendung: Die aus dem Behälter extrahierten Lithium-Ionen-Zellen können gewartet und für andere Zwecke wiederverwendet werden.

- Wiederherstellen: Der Behälter und sein Deckel können für ein neues Modul wiederhergestellt werden.

- Recyceln: Der Behälter kann im Sekundäraluminiumstrom recycelt werden, die Zellen im dedizierten Strom.

Quantifizierte Umweltauswirkungen

In Bezug auf den LCA-Beitrag - CO2-Äquivalent bietet das BM-Basic Modul in der Version mit einer sekundären Aluminiumblechabdeckung eine deutliche Reduzierung, sowohl unter Berücksichtigung der verwendeten Rohstoffe als auch der Verarbeitungs- und Montageprozesse. Die Reduzierung wird umso bemerkenswerter, wenn man bedenkt, dass Lithium-Ionen-Zellen für andere Zwecke wiederverwendet werden können, eine Alternative, die mit alternativen Produkten nur durch ein destruktives Recycling der enthaltenen Module und Zellen realisierbar ist.

Zukunftsperspektiven für Aluminium in der E-Mobilität

Diese Arbeit hat gezeigt, dass Sekundärlegierungen eine valide Alternative für die Entwicklung von Komponenten für die Elektromobilität darstellen. In Kenntnis der mechanischen und physikalischen Eigenschaften dieser Materialien hat eine geeignete Konstruktion von Druckgussteilen die Herstellung von Aluminium-Batteriebehältern ermöglicht, die sowohl im Hinblick auf Crashtests als auch auf Korrosions- und Biegetests eine hohe Leistung garantieren können.

Die neuen Produktkonzepte, die die 4R berücksichtigen, leisten einen wesentlichen Beitrag zur CO2-Reduktion und zeigen, wie technologische Innovation und ökologische Nachhaltigkeit Hand in Hand gehen können, um eine wirklich nachhaltige Mobilitätszukunft zu schaffen. Die Integration von Sekundäraluminium in Batteriesysteme ist ein wichtiger Schritt auf dem Weg zu einer vollständig zirkulären und kohlenstoffneutralen Automobilindustrie.

Quelle: In Fonderia – Il magazine dell’industria fusoria italiana