Druckguss, auch als "Gießen unter Druck in Dauerform" definiert, ist ein in den Vereinigten Staaten Mitte 1800 entwickeltes Verfahren, durch das ein geschmolzenes Metall oder eine Legierung, bei hohem Druck in eine Metallform eingespritzt wird. Sobald das eingespritzte Metall erstarrt ist, wird die Form geöffnet und das erhaltene Metallstück extrahiert.

Das Werkzeug

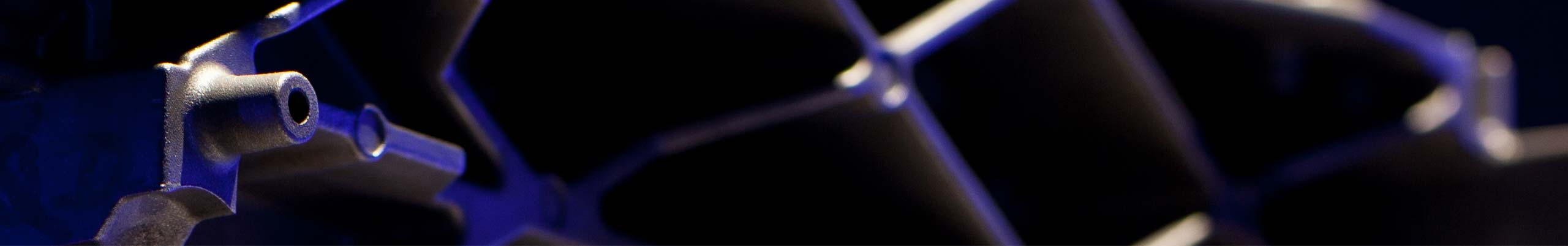

Das Werkzeug aus Warmarbeitsstählen besteht aus zwei Hälften, um die Extraktion des Gußteils zu ermöglichen, sobald dieses ordnungsgemäss mit der geschlossenen Form gebildet wird. Die Materialien, aus denen die verschiedenen Teile der Form sich zusammensetzen, sind immer Metalle mit Schmelzpunkten höher als das injizierte Material, im allgemeinen Aluminiumlegierungen, Magnesium oder Zink.

Der Giessprozess

Der Einspritzdruck des geschmolzenen Materials variiert in Abhängigkeit vom Gewicht des zu erzeugenden Werkstücks und der Art des verwendeten Schmelzmaterials. Es ist wichtig, dass der Druck während des gesamten Füllprozesses aufrecht erhalten wird, das heisst, bis zur Verfestigung des Bauteils, welche durch einen internen Kühlkreislauf in der Form, in welchem die Kühlflüssigkeit zirkuliert, unterstützt wird. Hydraulischen Pressen stellen die perfekte und vollständige Schliessung der Form sicher: nach Erstarrung des Gussstücks ermöglichne die Pressen die Öffnung der beiden Formhälften und die Herausnahme des Teils.

Il Der Druckgussprozess ist gut automatisierbar, aus diesem Grund eignet er sich für eine hohe Produktivität. Dank den hohen technologischen und Qualitätsstandards heutiger Anlagen und Maschinen, gewährleisten die durch Druckgiessen hergestellte Teile minimale Toleranzen und bessere Oberflächen als andere Giessereiprozesse.

Das Design des Druckgießverfahrens

Auf jedem Fall sind die Variablen des Giessprozesses, an denen bereits in der Entwicklungsphase gearbeitet wird, der Druck und die Temperatur. Diese beiden Parameter sind in der Tat diejenigen, von denen einerseits die Qualität der Gussteile, andererseits die Produktivität abhängen. Hohe Drücke begünstigen das Füllen der Formen in einer kürzeren Zeit, um somit eine höhere Produktivität zu realisieren, andererseits vermeiden niedrigere Drücke typische Fehler bei der Formfüllung und verbessern die Erhaltung der Form aus dem das Stück erzeugt wird. Zu bedenken ist auch, dass es bei hohen Drücken einfacher ist, die Bildung von Gaslunker im Guss zu vermeiden.

Eine ähnliche Argumentation kann für die Steuerung der Temperatur des geschmolzenen Metalls, die nicht zu niedrig sein kann zu hoch, entweder hergestellt werden, da sonst das Gießen noch vor Ende des Injektions Solidifikats oder die Form nicht richtig zu füllen, aber nicht, weil dies beeinflusst Kühlraten der Teile und damit die Produktivität.

Obwohl Druck- und Temperaturwerte schon in der Entwicklungsphase geschätzt werden können sind die betroffenen Variabeln derart zahlreich, dass schlussendlich die tatsächlichen Parameter empirisch mit Gussversuchen ermittelt werden müssen.

In den letzten Jahren hat sich die Verwendung von Vakuumsystemen mehr und mehr verbreitet, eine Bauweise der Form, die ein starkes Vakuum erzeugt, wodurch sich der Luftwiderstand im Inneren der Form reduziert und sich das Füllen der Stücke bei gleichem Druck verbessert.

Warm- und Kaltkammer

Druckguss lässt sich in zwei Kategorien aufteilen:

- Pressocolata a camera calda, beim Warmkammer-Druckguss ist die Giesskammer in der Schmelze angeordnet

- Pressofusione a camera fredda, beim Kaltkammer-Druckguss wird die Schmelze bei jedem Schuss in die Giesskammer gegossen